書いてあること

- 主な読者:取コスト削減を図りたい製造業の部門担当者

- 課題:コスト削減のための具体的なフローを知りたい

- 解決策:ABC(Activity-Based Costing:活動基準原価計算)を利用したコスト削減方法を実践してみる

1 ABCの考え方

1)ABCとは

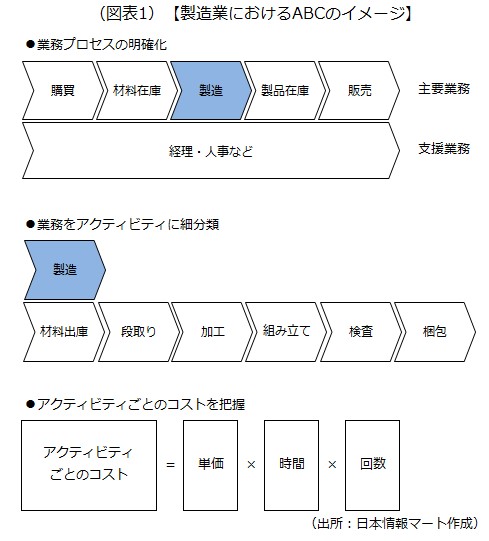

ABC(Activity-Based Costing:活動基準原価計算)は、原価計算手法の1つです。ABCでは、さまざまな企業活動(アクティビティ)を基準に原価を集計します。その特長は、従来の原価管理手法では詳細に把握することができなかった間接費を、より正確につかめることにあります。製造業におけるABCのイメージは次の通りです。

2)業務プロセスの明確化

自社の業務プロセスを、フローチャートなどを用いて明らかにします。製造業の業務プロセスは、一般的に「購買→材料在庫→製造→製品在庫→販売」などの主要業務、「経理」「人事」などの支援業務に分けられます。

3)業務をアクティビティに細分類

主要業務の「製造」に注目します。管理者や実務担当者にヒアリングすると、「製造」は、さらに「材料出庫」「段取り」「加工」「組み立て」「検査」「梱包」などのアクティビティに細分類できるでしょう。

4)アクティビティごとのコストを把握

アクティビティごとのコストは、単価と時間と回数を掛け合わせて計算します。そのため、前述したヒアリングの際に、作業時間や回数についても明らかにすることが重要になります。

5)労務費以外への展開

アクティビティを行うために投入する経営資源を、金額に換算してコストを把握します。業種やABCを活用する目的などによって異なるため一概には言えませんが、製造業の場合、次のように考えられます。

- 材料費:原材料などに関する費用で、原材料費や買入部品費など

- 労務費:従業員を雇用することにより発生する費用で、賃金や法定福利費など

- 経費:材料費と労務費以外の費用で、賃借料や水道光熱費など

「材料費」「労務費」「経費」の3つの費目は、従来通りの原価計算で直接費と間接費に分類できます。ABCが主に対象とするのは、製品などに直接配賦することのできない間接材料費・間接労務費・間接経費です。

2 ABCの活用例

1)業務プロセスを明確にする

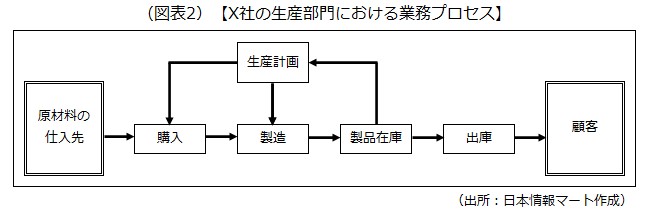

最終消費財メーカーX社の生産部門における製造業務を例に、ABCの活用例を見ていきます。X社の生産部門における業務プロセスは次の通りです。

X社では、原材料の仕入先から材料を購入し、それを加工・組み立てることで製品化しています。完成した製品は製品在庫として一時保管した後、注文に応じて出庫されることになります。また、これら一連の製造部門のプロセスは、現在の製品在庫量や受注量などを勘案した上で作成された、生産計画に基づいて実施・管理されています。

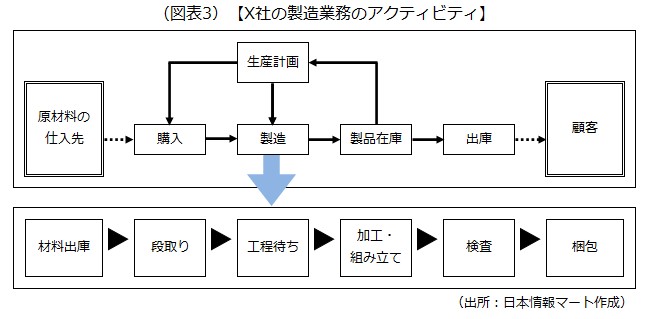

2)アクティビティを明確にする

X社では、作成したフローチャートを基に、各部門の責任者などへのヒアリングを実施しながら、各業務のプロセスのアクティビティを明確にし、製造部門のアクティビティを「材料出庫」「段取り」「工程待ち」「加工・組み立て」「検査」「梱包」の6つに分類しました。X社の製造業務のアクティビティは次の通りです。

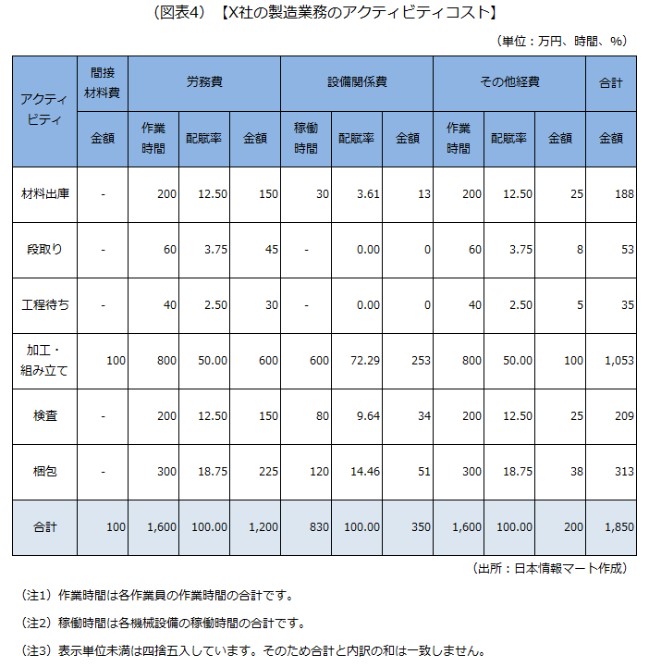

3)投入要素の算出

X社では、製造原価報告書などの財務データを基に、製造業務で発生している費用を次の4つの投入要素に分類しました。

- 間接材料費:補助材料費など製造部門で使用している直接材料費以外の費用

- 労務費:従業員の賃金など製品の製造にかかった費用

- 設備関係費:経費の中で製造部門に配置されている機械類に関わる修繕費など

- その他経費:上記以外に発生する費用(水道光熱費など)

労務費およびその他経費は、各アクティビティに関する費用をできるだけ正確に把握する目的から、直接労務費・直接経費を含むこととしました。これら4つの投入要素を業務ごとに分析した結果、製造業務の4つの投入要素は次の通りで、合計1850万円となっていることが分かりました。

- 間接材料費:100万円

- 労務費:1200万円

- 設備関係費:350万円

- その他経費:200万円

4)投入要素別コストの算出・配賦

X社では、間接材料費は全て「加工・組み立て」で発生しているため、このアクティビティに配賦しました。また、「労務費=作業時間」「設備関係費=(機械設備の)稼働時間」「その他経費=作業時間」と配賦基準を定め、それに従って投入要素を各アクティビティに配賦して算出しました。

X社の製造業務のアクティビティコストは次の通りです。

5)アクティビティコストを各製品に配賦する

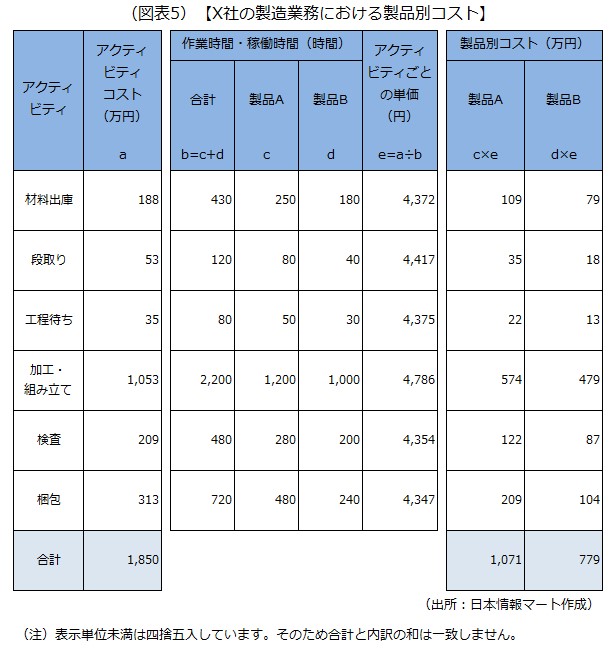

X社では、製品Aと製品Bを製造しています。これらを製造するのにかかった作業時間・稼働時間を基にアクティビティごとの単価を算出し、「4)投入要素別コストの算出・配賦」でアクティビティ別に算出されたアクティビティコストと掛け合わせると、製品別コストが算出されます。X社の製造業務における製品別コストは次の通りです。

X社の製造業務における製品別コストは、次の結果になりました。

- 製品A:1071万円

- 製品B:779万円

3 ABCをコスト削減のために活用するには

1)付加価値を生み出さないアクティビティに注目する

本来、自社の業務は、「部品を加工・組み立てて製品にする」など、新たな付加価値を生み出すために行われることが理想です。しかし、実際には、付加価値を全く生み出さない、あるいは付加価値をほとんど生み出さない業務が見られる場合があります。

ABCでは、現在の自社における業務プロセスと、その業務プロセスを構成している具体的な活動(アクティビティ)を明確に定義します。すると、削減すべき付加価値を生み出さないアクティビティを把握することができます。

例えば、X社の製造業務プロセスにおいては、「工程待ち」は全く付加価値を生み出さないため無駄であり、できる限り「工程待ち」の時間をゼロに近づけることが理想です。また、「段取り」は「加工・組み立て」を行うために欠かすことのできないアクティビティですが、それ自体に付加価値はないため、「段取り」の時間を短縮する取り組みが必要です。

ABCでは各アクティビティにかかるコストも明確にしていることから、無駄なアクティビティの削減に対する取り組みの効果や、進捗状況などを具体的な金額として、定量的に把握できるというメリットがあります。

2)コストの高いアクティビティに注目する

ABCをコストダウンに活用する際のもう1つの視点は、コストの高いアクティビティに注目することです。もちろん、コストが高いアクティビティでも、それに見合うだけの付加価値を生み出していれば、経営資源が適正に配賦されているということになります。

しかし、コストの高いアクティビティには、無駄なコストを生み出す要因が潜んでいることがしばしばあります。そのため、コストの高いアクティビティを細分化してより詳細に分析を行い、無駄なコストが発生していないかを確認することが必要です。

以上(2019年11月)

pj40045

画像:pixabay