書いてあること

- 主な読者:購買管理に慣れておらず、基本の考え方を知りたい購買担当者

- 課題:購買管理を適切に進めるためのポイントがわからない

- 解決策:QCD(品質・価格・納期)の3つを意識し、過剰な在庫を持たないようにする

1 購買管理の基本はQCDを意識すること

購買管理とは、

企業が生産活動を行う際に、外部から適正な品質の資材を、必要な量だけ、必要な時期までに調達するための一連の活動

です。例えば製造業の場合、原価に占める材料費の割合は約40~60%とされています。企業にとって、購買管理がいかに重要な業務であるかがわかるでしょう。購買管理というと、価格を抑えて調達できれば問題ないと考えるかもしれませんが、それだけでは不十分です。購買管理の基本は、

QCD:Quality(品質)、Cost(価格)、Delivery(納期)

を意識することです。優先順位はQ>D>Cの順が一般的です。品質が最優先で、多少価格が高くても納期が守られるほうを優先するという判断になります。

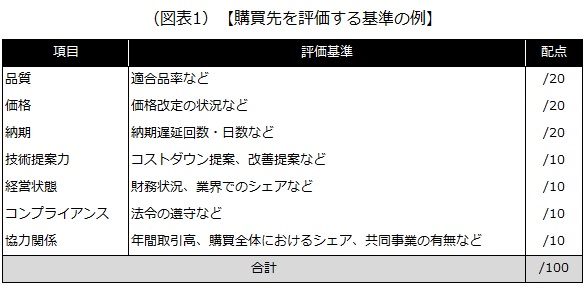

購買担当者はQCDを理解し、適切な購買先を選択しなければなりません。同時に、QCD以外の技術提案力や法令遵守の状況なども勘案し、必要に応じて購買先にフィードバックして改善を促すことも必要です。購買先を評価する基準の例は次の通りです。

この記事では、購買管理の基本となるQCDの考え方を紹介します。

2 Quality:品質の考え方

1)過剰品質の防止が重要

品質は、仕様に基づいて合否ラインを決めます。仕様は、寸法・重量・強度・成分などを数値や図面などで示して明確にします。品質を考える上で大切なのは、

過剰品質に陥らないこと

です。例えば、設計上必要な仕様を大幅に上回り、過剰に高い強度の資材を使えば、価格は高くなります。品質が高ければ全て良しとするのではなく、完成品の販売価格に見合った資材を購買します。

また、仮に最適な品質であっても、規格外の寸法など特別な仕様の資材を使えば価格は高くなります。このような場合、仕様を見直して、より低価格で購買できる資材での代替などを検討します。

2)受入検査と源流管理による品質管理

品質管理の方法としては、次の2つがあります。

- 受入検査:自社に納品された資材が仕様通りかを確認することで不良品の流入を防ぐ

- 源流管理:設計の見直しなども含め、購買先の製造工程を確認することで不良品の発生を防ぐ

源流管理は不良品の発生そのものを防ぐことができるため、品質管理の点では得策に思えます。ただし、購買先の負担が増えるため、その分価格は高くなります。そのため、代替品の確保が難しいなど重要度の高い資材について源流管理を行い、そうでないものは受入検査で品質管理を行うなどのメリハリをつけます。

3 Cost:価格の考え方

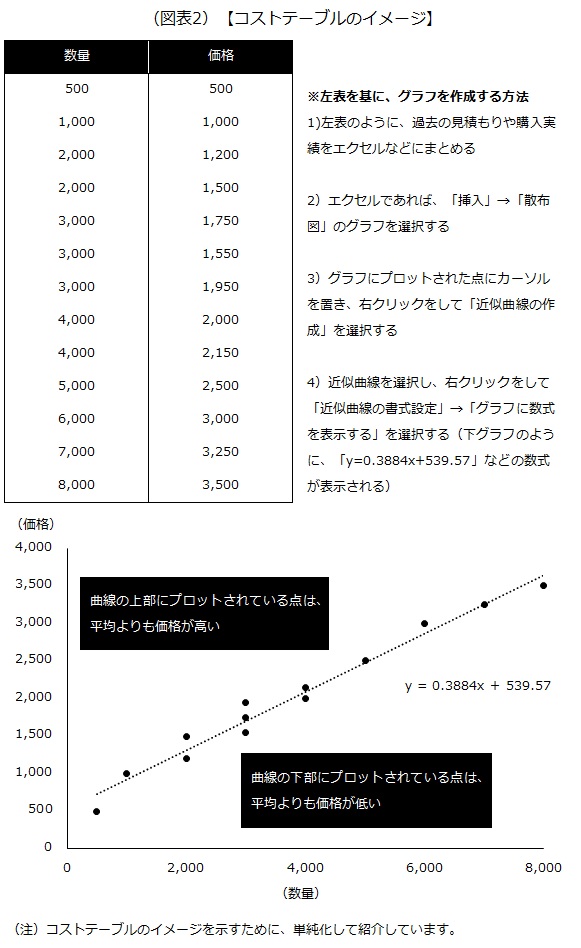

品質面の要求を満たしていれば、価格は低いほうがよいです。参考になるのが、コストテーブルです。コストテーブルとは、

重量・寸法・数量などの価格に影響を与える要因と、価格との関係を整理し、表や計算式にまとめたもの

です。

具体的には、購入実績や見積もりなどのデータから作成します。コストテーブルは、自社内で蓄積されていることも多いと思います。ただし、コストは技術革新や市場価格の変動によって都度変わりますので、継続的にコストテーブルを更新するのが不可欠です。

4 Delivery:納期の考え方

納期は、余裕を持った日程で購買先に確認し、決定します。納期を決めるには、文字通りの期間だけでなく、最適な数量を確保するという視点が必要です。自社としては、在庫リスクをできるだけ避けるため、需要が確実になってから購買先に発注したいと考えます。しかし、これでは購買先が十分なリードタイムを確保できないため、品質の低下や価格の上昇、場合によっては納期遅れが発生します。

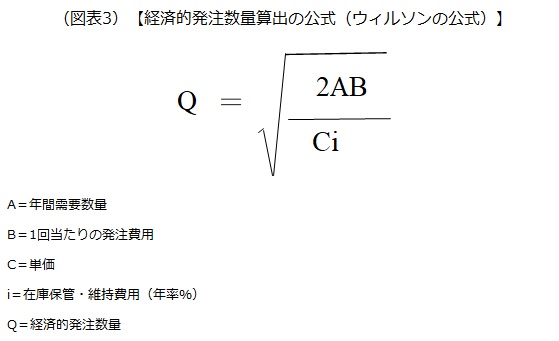

最適な数量を算出する際に参考になるのが、「ウィルソンの公式」です。これは、単価と発注費用および在庫保管・維持費用を勘案して、最も価格の低い発注数量(経済的発注数量)を算出するものです。

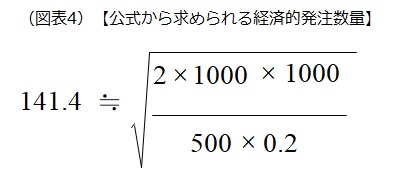

例えば、「年間需要数量1000個」「1回当たりの発注費用1000円」「単価500円」「1年間の在庫維持費用が単価の20%」の資材があるとします。この場合、公式から求められる経済的発注数量は次の通りです。

この製品の場合、最も価格が低くなる発注数量は約141.4個です。この数量を基本にしながら安全な在庫水準など、その他の要因を勘案して発注期間や発注数量を決定します。

以上(2023年9月更新)

pj40022

画像:auremar-Adobe Stock