書いてあること

- 主な読者:減産による生産数量の低下に対応したい経営者

- 課題:生産計画や作業者の投入量をどう調整すべきか分からない

- 解決策:IE(経営工学)に基づき適切な質と量を投入する

1 工場で実践される生産管理の意義

いかに高品質で低価格の製品であっても、納品までに時間がかかりすぎるようでは問題です。このような場合、適度に品質を落としたり価格を高くしたりしてでも、納期を短くすることを検討する必要があります。

製造業者が顧客を獲得するためには、いわゆる「QCD」の実現が不可欠です。QCDとは、次の3語の頭文字をとった言葉で、それぞれの要素をバランスよく実現することがポイントです。

- 品質(Quality)

- コスト(Cost)

- 納期(Delivery)

バランスの取れたQCDを実現するための手法には「IE(Industrial Engineering:経営工学)」(以下「IE」)や「トヨタ生産方式」などがあります。これらの手法は主な改善対象としている範囲は異なりますが、広く捉えて「生産管理」と呼ぶのが通常です。

生産管理の基本は、生産計画に基づき、次の項目のような資源を適度な質と量だけ投入することです。

- 人(Man):人数と個々の作業者のスキルアップなど

- 機械(Machine):設備とムダのない配置など

- 材料(Material):数量と調達期間など

人・機械・材料は生産の3要素であり、総称して「3M」と呼ばれます。3Mの投入量が正しくない場合、品質低下、コスト増、納期遅れなどの問題が起こるため、生産管理を行い、調整していかなければなりません。

製造業者は受発注の状況に応じ、投入する3Mの質・量を見直さなければなりません。3Mの「人」(以下「作業者」。ただし、雇用形態による違いを明らかにする必要がある場合は、「正社員」・「パートやアルバイト」と表記します」)に注目した場合、増産時には人数を増やす、減産時には人数を減らすことが必要となります。これを実現するための生産管理の手法は、工場の規模や生産形態などによって大きく異なりますが、基本的な考え方は共通しています。本稿では、作業者に注目し、減産時に対応するためのポイントを紹介していきます。

2 工場の適正人員を求める際の一つの考え方

工場の適正人員とは、その時の生産計画を達成するために必要な最低限の人員ということができるでしょう。この人員は、投入工数から導き出すことができます。工数とは、各生産工程の所要時間です。

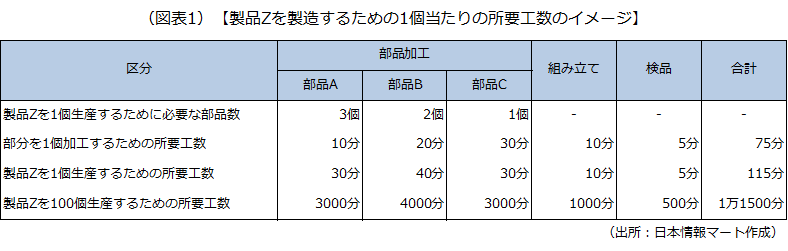

簡単な例で説明します。部品A・B・Cからなる製品Zを生産するとしましょう。製品Zを1個生産するための所要工数を115分とすると、1日100個を生産するための所要工数は次の通りです。

- 115分×100個=1万1500分

作業者1人当たりの1日の労働時間を480分(8時間)とし、これで1万1500分を割ると23.95日分(人日)になるため、24人の作業者を配置すればよいことになります。しかし、実際はそれほど単純ではありません。この1万1500分は、部品製造や組み立てなど各工程における所要工数の合計であり、各工程との作業の関連性によって配置される作業者の数は異なります。製品Zを製造するための1個当たりの所要工数のイメージは次の通りです。

実際の工場では、作業の流れ(工場のレイアウト、移動距離など)や作業者の技能などを考慮して最も効率的な生産体制を整え、例えば、次のように配置する作業者数を決めています。

- 部品Aの加工:5人

- 部品Bの加工:5人

- 部品Cの加工:4人

- 部品AとBの組み立て:3人

- 部品Cの組み立て:2人

- 部品A・Bと部品Cの組み立て:3人

- 検品:2人

これは非常に単純化した例ですが、製造業者はこのような考え方で生産計画に基づく所要工数を計算し、現場の実情を踏まえた上で、その時点の工場の適正人員を計算するのが人員配置の基本的な考え方です。

また、例では製品Zだけに注目したものでしたが、複数の製品を製造している工場では、製品Zの部品AとBを加工する作業者が同時に製品Yの部品Dも加工するなど、多能工として機能していることも少なくありません。

加えて、実際に工場の適正人員を計算する際には、工程の内容や作業者の仕事ぶりなどを把握するためにIEなどの手法を実践します。IEについての詳細は後述します。

3 減産による生産数量の低下への対応

減産による生産数量の低下に対応するために、製造業者は生産計画とそれに応じた3Mの投入量を変更する必要があります。作業者の投入量を変更する方法は次の3つです。

1)ムダを排除して投入工数を減らす

生産管理を徹底しているとしても、それぞれの工程には多くのムダが潜んでいるものです。そうしたムダを見つけて排除し、生産効率を上げて投入工数を減らせれば、人件費や燃料費などのコストダウンが図れます。IEなどの手法を利用することで、生産体制の全容が明らかになり、工場の適正人員を計算しやすくなります。

2)雇い止めによってパートやアルバイトなどの人数を減らす

一般的に、パートやアルバイト、派遣社員は、当初の契約が満了した際に雇い止めできると考えてよいでしょう(それまでのパートやアルバイトとの有期労働契約の更新状況によっては、簡単に雇い止めにすることができない場合もあります)。

3)整理解雇によって正社員の人数を減らす

減産への対応を理由に正社員を解雇する場合、いわゆる「整理解雇の4要件」を満たさなければなりません。整理解雇の4要件は次の通りです。

- 会社の存続を図るため、人員整理が必要であること

- 一時帰休、希望退職の募集等、解雇回避の努力をしたこと

- 被解雇者選定に合理性があること

- 労働者側に対する、十分な説明・協議がなされたこと

実際は減産への対応が必要になっても、いきなり正社員を整理解雇することはできません。手順としては、機械、材料について見直しをした上で、ムダの削減やパートやアルバイトの雇い止めを行い、それでも状況が改善されない場合に最後の手段として正社員を整理解雇することになります。

以降では、製造業者の減産への基本的な対応である、ムダの排除に関する基本的なポイントを、IEの考え方に基づいて紹介していきます。

4 IEの考え方に基づくムダの排除

1)IEの分析手法

IEとは、個々の工程や作業に着目して問題点を発見するための分析手法です。工程とは部品を生産する作業の手順のこと、作業とはそれに付随する機械操作などを指しています。

IEの分析手法には、工程分析・稼働分析・時間研究・動作研究があります。ここからは、日本科学技術連盟(日科技連)「IE手法入門」や日本産業標準調査会のウェブサイト公開資料などを参考にしながら、IEの分析手法のポイントを紹介していきます。

■日本科学技術連盟(日科技連)■

http://www.juse.or.jp/

■日本産業標準調査会■

https://www.jisc.go.jp/

2)工程分析

工程分析とは、生産工程や作業者の活動などを時系列的に表し、全体像を把握する手法です。工程の全体を把握することでムダ(例えば、「部品Aと組み立て台までの距離が長く、運搬に時間がかかっている」など)を見つけやすくなります。

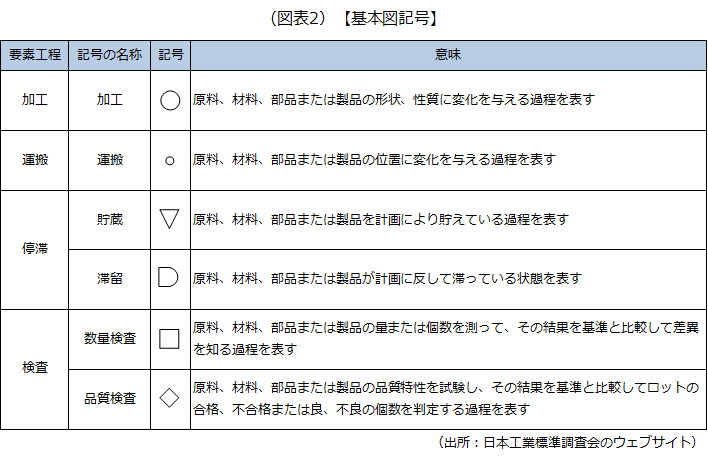

工程分析では、工程図記号を用いて加工や運搬などの状況を把握します。工程分析で用いられる基本図記号は次の通りです。

工程分析は、分析対象が製品か作業者かによって製品工程分析と作業者工程分析に分けられます。工程分析を行う際は、実際に行われている作業を観察・記録し、その結果を工程図記号で表します。

付加価値を生み出すのは加工の工程だけであり、それ以外の運搬や停滞の工程はできるだけ削減するのが望ましいといえます。これを行う上で、工程の全体像を工程図記号によって客観的に示す工程分析は非常に役立ちます。

工程の全体像を把握した後は、後述する時間測定によって各工程や作業にかかる時間を測定し、ムダが生じていないかを調査します。

3)稼働分析

稼働分析とは、作業者や設備の稼働率、稼働内容の時間構成比率を求める手法です。作業者の具体的な動きの内訳を知り、段取りなどの時間を短縮することで正味の稼働率(簡単にいうと、作業をしている時間の割合)を高めることができます。

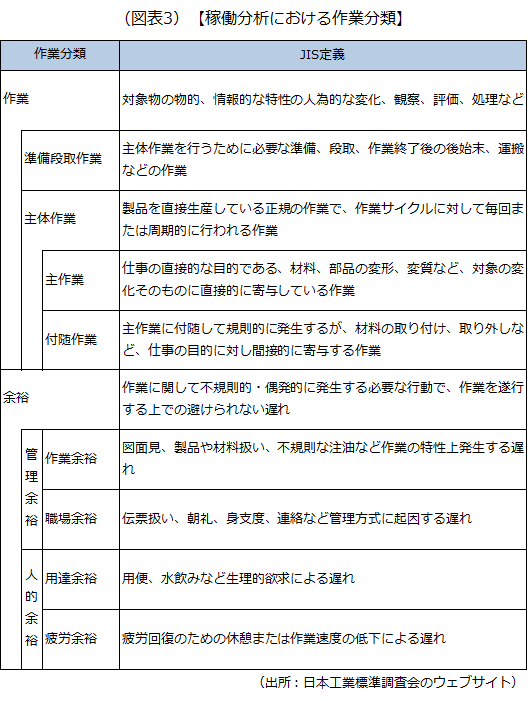

作業者の動きは、作業と余裕に分類されます。余裕とは、作業に関連して生じる必要な行動であり、遅刻や雑談など本来は業務として存在しない非作業は含まれません。この作業と余裕の合計に対する作業の割合が稼働率になります。

稼働分析における作業分類は次の通りです。

稼働分析の代表的な手法として、「瞬間観測法(ワークサンプリング)」「連続観測法」を紹介します。

1.瞬間観測法(ワークサンプリング)

瞬間観測法とは、ある決められた時刻に作業者や機械が「何をしているか」を瞬間的に複数回観測・記録し、稼働率を算出する手法です。瞬間観測法には、ある決められた時刻だけに観測を行えばよく、測定に必要なコストを抑えることができるというメリットがある一方、観測の回数が少ないと精度が下がってしまう他、非繰り返し作業には用いることができないといったデメリットがあります。

2.連続観測法

連続観測法とは、作業者や機械が「何をしているか」を長時間にわたり連続的に観測・記録し、稼働率を算出する手法です。連続観測法には、非繰り返し作業にも用いることができるというメリットがある一方、長時間張り付いて観測を行う必要があるためコスト負担が大きい他、作業者が観測者の目を意識して作業するため作業の精度が落ちることがあるといったデメリットがあります。

4)時間研究

時間研究とは、作業を細かく分割し、個々の作業の遂行に必要な時間を測定する手法です。作業ごとの時間を客観的に示すことができ、他者よりも多くの時間を要している作業者の指導、作業内容の改善などを行うことができます。

時間研究では、作業ごとの標準時間を設定します。標準時間とは、所定の作業条件のもとで平均レベルのスキルを持った作業者が正常な作業ペースで作業を遂行するのにかかる時間です。標準時間を設定することで、作業者のスキルなどの実態に即した現実性のある生産計画を作成し、適正な人数の作業者を配置することができます。

標準時間の設定に用いられる代表的な手法として、「ストップウォッチ法」があります。ストップウォッチ法では、作業ごとの時間をストップウォッチで測定します。ここにレイティング(測定した作業者の習熟度などによる作業時間のブレの補正)を施す他、余裕時間も加味して標準時間を算出します。この標準時間を利用することで、実態に即した現実性のある生産計画を作成することができます。

5)動作研究

動作研究とは、作業者の全ての動作を調査・分析し、最適な作業方法を求める手法です。動作研究では、時間研究によって改善の必要があると分かった作業についてその動作を観察し、動作のムダ・ムラ・ムリを改善できないか検討します。観察方法には、調査員による目視の他デジタルカメラやビデオを用いて記録する方法があります。

動作研究の代表的な手法に、「サーブリッグ分析」があります。サーブリッグ分析は微動作分析とも呼ばれており、基本動作を18種類の微動作に分類して分析する手法です。 サーブリッグ記号の第1類・第2類・第3類の分類は次の通りです。ただし、記号の分類資料によって異なることがあります。

- 第1類:動作の基本となるもので、仕事そのものと物の取り扱いからなる

- 第2類:動作を遅れさせる要素で、治具の置き方・使い方や材料の置き方に問題がある場合に発生する

- 第3類:仕事が進んでいない状態であり、作業動作の不均衡(特に両手)や前後 工程とのつながりの悪さなどが原因で発生する

第1類のうち、「組み合わせる」「使う」「分解する」のみが価値を生む要素となっており、第1類のそれ以外の要素や第2類・第3類の要素は削減の対象となります。

サーブリッグ分析により作業の改善を図る場合、動作経済の原則を用いることができます。動作経済の原則とは、作業者が最も合理的に作業を行うための原則であり、その概要は次の通りです。

1.身体部位の使用に関する原則

- 両手は、休憩時間以外は同時に休めない

- 身体の運動をなるべく指や手などによる小さい動きで行う

- 作業は、落とす、転がす、弾むなどの重力、慣性などの自然の力を利用して容易に行う

2.作業場の配置に関する原則

- 工具や材料は、作業者の手の届く定位置に置く

- 作業台や椅子は、作業者の体格に合わせて正しい姿勢がとれるような高さと形にする

- 物の供給や搬出は、重力や慣性を利用して行う

3.工具・設備の設計の原則

- 2つ以上の工具は、できるだけ1つに組み合わせる

- 機械類の操作は足を有効に使って、手の負担が軽くなるように設計する

6)改善の原則

これらの結果を利用して具体的な改善を図るための代表的な手法に、「ECRSの原則」があります。ECRSの原則は「改善の原則」とも呼ばれ、次の順番で改善の検討を進めます。

- E:Eliminate(排除):なくせないか

- C:Combine(結合):一緒にできないか

- R:Rearrange(交換):順序の変更はできないか

- S:Simplify(簡素化):簡素化・単純化できないか

ECRSの原則を、運搬や検査などの工程の削減に用いた場合の考え方は次の通りです。

- 運搬:経路の短縮、運搬回数の削減、自動化

- 検査:不要な検査の廃止、方法の改善、自動化

- 停留:適正在庫の見直し、作業方法・保管方法の改善

5 労働分配率の視点で考える

1)労働分配率とは

IE(工程分析・稼働分析・時間研究・動作研究)を実践し人員配置を見直すことでムダが排除され、生産効率が高まります。これによって投入工数が削減され、作業者を減らすことができるかもしれません。しかし、正社員を整理解雇することは難しく、パートやアルバイトの雇い止めの効果も限定的です。

そのため、人数を減らすのではなく賃金を減らすことで対応することも検討に値します。減産への対応として製造業者が整理解雇を考える最大の理由は、賃金を支払い切れないためです。そこで、逆に生産量に応じて製造業者が負担できる賃金水準を調整すれば多くの問題を解決できます。

付加価値に対する人件費の割合を示す指標に「労働分配率」があります。労働分配率は、次の式で求めることができます。

- 労働分配率 = 人件費 ÷ 付加価値 × 100

付加価値の求め方には幾つかの方法があり、「営業利益に人件費などを加えた金額を付加価値とする」などの考え方があります。

例えば、付加価値が1000万円、人件費が500万円の場合の労働分配率は、次の通り計算されます。

- 50% = 500万円 ÷ 1000万円 × 100

2)付加価値に応じた人件費負担

経済産業省「平成30年経済産業省企業活動基本調査」によると、2017年度の製造業の労働分配率は46.1%です。こうしたデータを参考にして、自社の労働分配率の水準と比較することで、もし仮に自社の労働分配率が全国平均よりも高い場合は、引き下げなどの対策を検討するようにします。

労働分配率が決まると、付加価値と同じように人件費も変動します。分かりやすく労働分配率を50.0%とした場合、付加価値が100億円のときの人件費は50億円、付加価値が70億円に落ち込んだ時の人件費は35億円となります(これは単純な計算の例です)。

この例では付加価値と人件費はともに30%低下していますが、このとき、同様に労働時間も30%短くなっているのであれば、「ノーワークノーペイの原則」により、製造業者は作業者が働いていない時間分の賃金を支払う必要はなくなります。ただし、そのような対応をすれば作業者とのトラブルを引き起こす可能性があるため、事前に就業規則に次のような定めをして作業者に周知徹底しておく必要があるでしょう。

- 【就業規則の規定例】

- 受発注の状況に応じて所定労働時間を短縮することがある。その場合、短縮された時間に相当する賃金は支払わない

なお、作業をしていなくても作業者が出勤している時間は労働時間と解釈されることがあります。「ノーワークノーペイの原則」が適用できるのは、休日や早上がりなど、作業者が企業の指揮命令から完全に解放されている時間です。

一方、労働時間の短縮度合いが賃金の低下度合いを下回っている場合、その差の賃金を引き下げることは、いわゆる「賃下げ」に該当します。実際は、賃金体系などによって異なりますが、賃金が労働時間に応じて決定されるとすれば、賃金は30%低下しているのに、労働時間は20%しか短くなっていない場合、その差の10%については「ノーワークノーペイの原則」を適用することができないことになります。仮に、このような状態になっているのであれば、違法にならないように賃下げをしなければなりません。具体的な手続きは企業の状況によって異なりますが、労働組合が結成されている場合は、労働組合との話し合いが先決です。賃金が低下することは労働者にとって厳しいものですが、代わりに雇用を維持することを伝えれば、労働組合の合意も得やすくなるでしょう。

このような対策を取る体制を整えるためにも、IEを実践してムダをなくし、投入工数を削減することが重要です。

以上(2019年11月)

pj40038

画像:unsplash